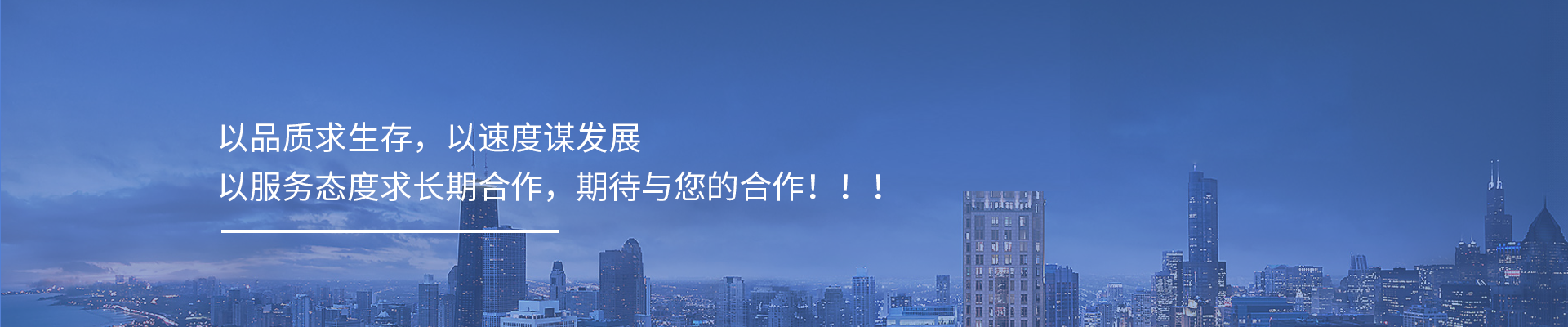

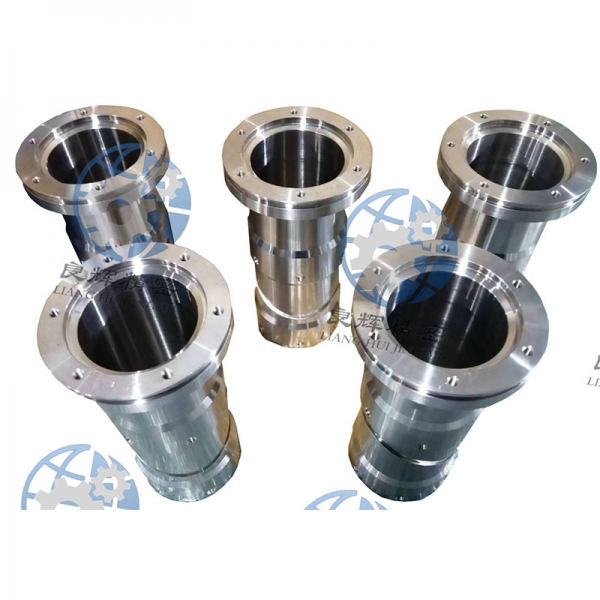

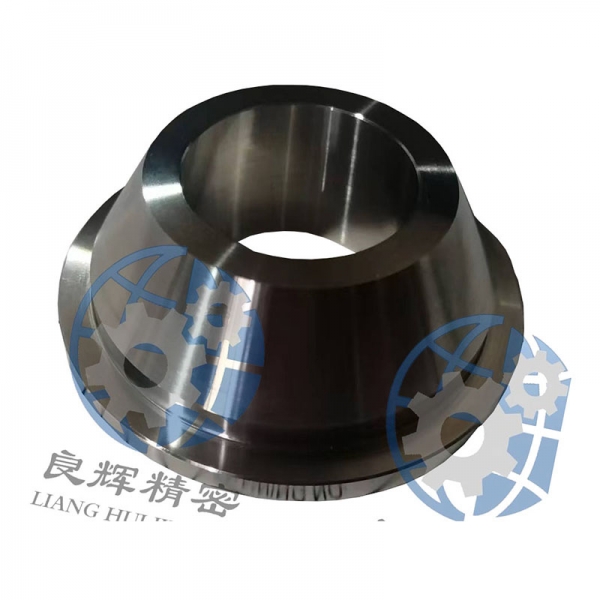

加大精密零部件加工生产力度

随着现代科技的进步和发展,为用户定制不同标准车型的设想已经成为了现实,汽车对零部件变化的需求也随之增加。汽车零部件的精益求精,引起了加工设备和工艺向着柔性化的方向转变。加工装备的这种柔性概念和需求主要体现在对设备快速性、适应性和平价性的需求上,因此,机床制造商不得不寻求柔性和产量之间的最佳组合。当然,在满足了柔性的条件下,也有着不同的解决方案,如:模块化、可变换化、可重新配置化、在线兼容性等。

大连精密零部件加工主要有精车、精镗、精铣、精磨和研磨等工艺。①精车和精镗:飞行器大多数精密的轻合金(铝或镁合金等)零件多采用这种方法加工。一般用天然单晶金刚石刀具,刀刃圆弧半径小于0.1微米。在高精度车床上加工可获得1微米的精度和平均高度差小于0.2微米的表面不平度,坐标精度可达±2微米。②精铣:用于加工形状复杂的铝或铍合金结构件。要求超精密加工的表面外形越来越复杂,精度要求也越来越高。其中不仅有平面、圆柱面,还有球面、非球形曲面、抛物面等。其面形精度一般都要求控制在加工尺寸(用mm表示)的10%(用nm表示,实质上是百万分之一)以内,也就是说,加工Ø100mm直径的外圆时,加工圆度要求要控制在100×10%=10nm以内。加工的表面粗糙度Ra值则在2nm~10nm之间。