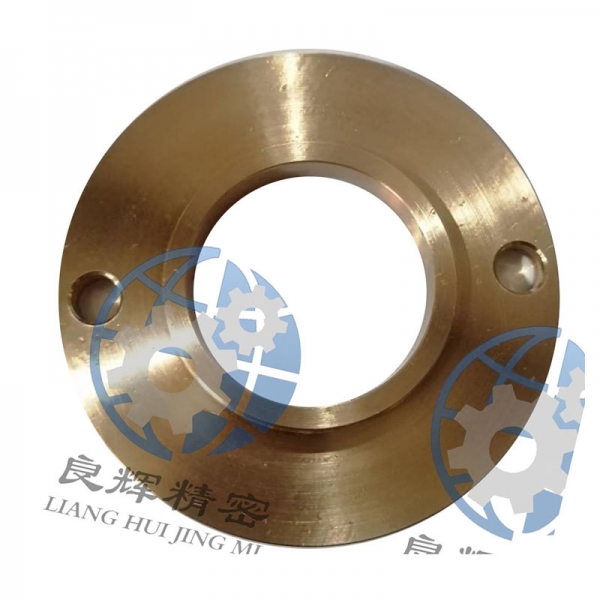

在大连精密零部件加工过程中,材料选择和切削参数的确定非常重要。常见的加工材料有铝合金、不锈钢、黄铜、塑料等,根据零件的材料和要求选择合适的切削工艺和加工参数,可保证零部件加工质量和加工效率。同时,在加工零部件之前需要进行详细的工艺分析和加工方案设计,为后续的加工工作奠定良好的基础。

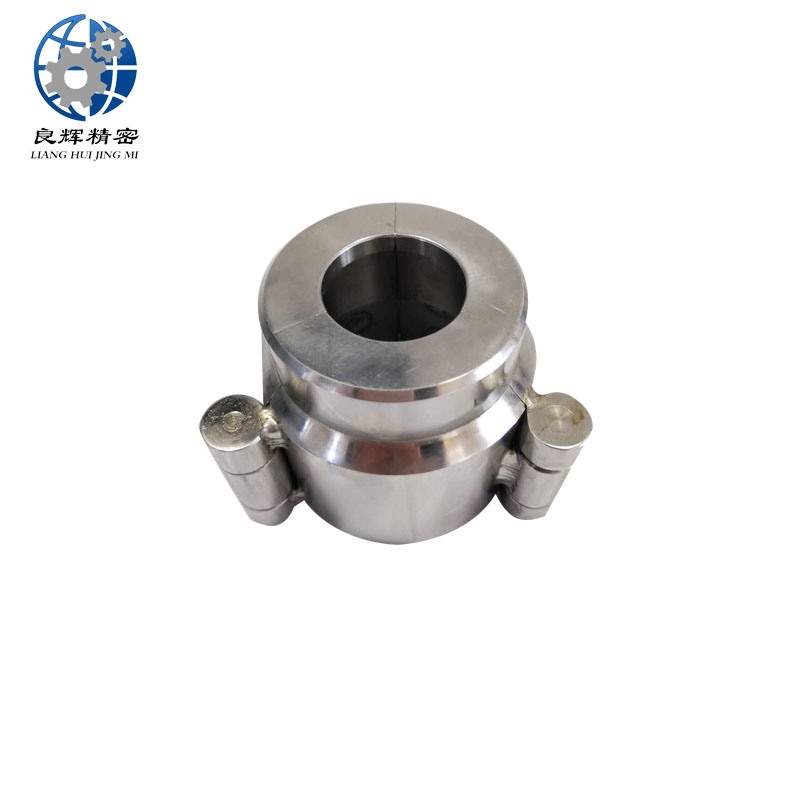

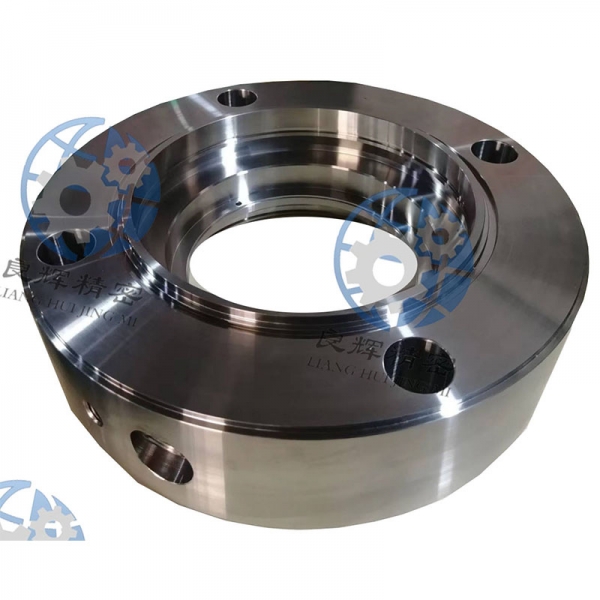

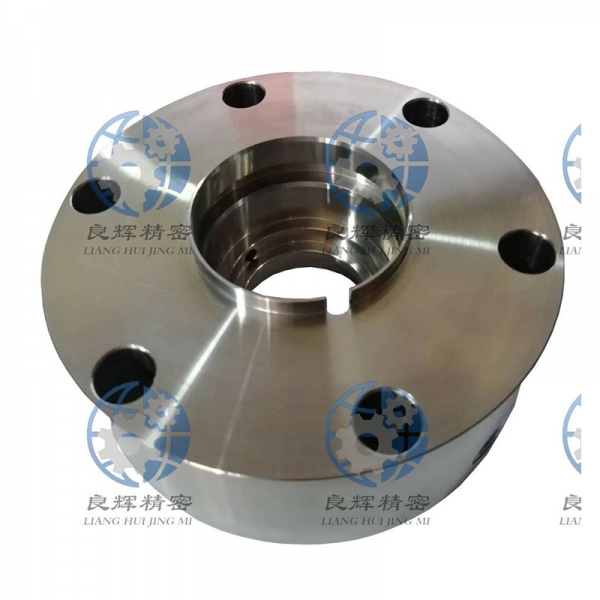

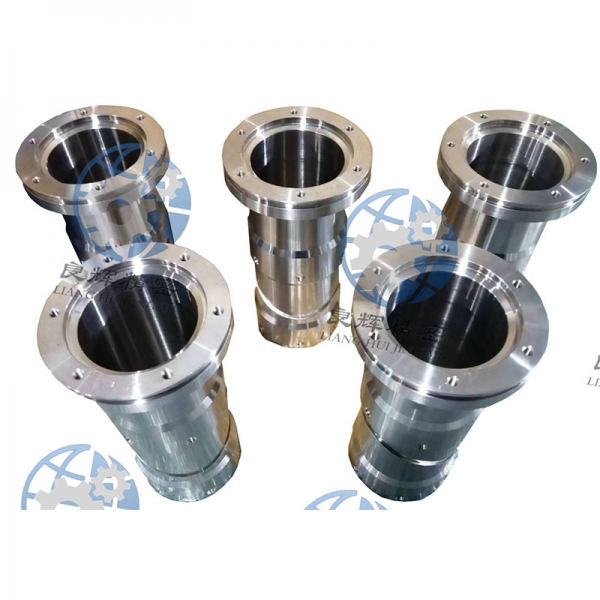

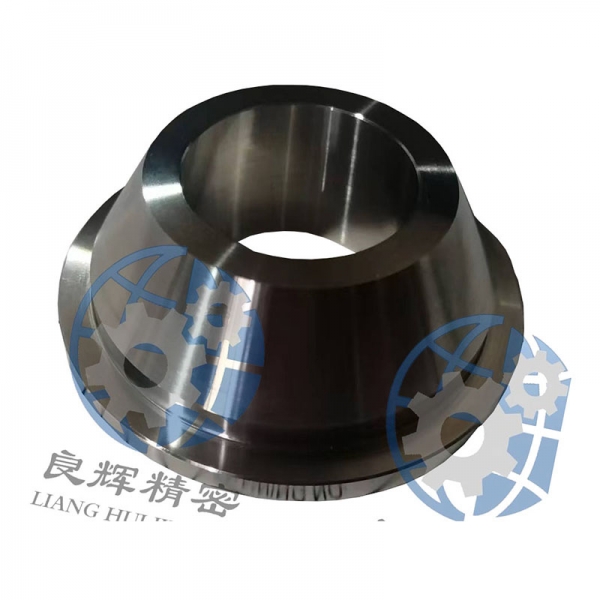

精密零部件加工的过程一般分为以下几个步骤:设计、机械加工、表面处理、装配等。先是设计阶段,根据客户的要求和零件的功能需求,设计出符合要求的零部件图纸。然后是机械加工阶段,通过车、铣、磨、镗、钻等加工工艺,将零部件从原材料中制造出来。

大连精密零部件加工的必备设备有哪些?

1.数控机床:数控机床是精密零部件加工过程中基础的设备之一。数控机床能够通过计算机控制实现各种复杂形状的加工,具有高精度和高效率的特点,是精密零部件加工的核心设备之一。

2.高精度加工中心:高精度加工中心是一种集铣削、钻孔、攻丝等功能于一体的设备,能够完成复杂零部件的加工,具有高速、高精度和高效率的特点,是精密零部件加工的重要设备之一。

3.数控车床:数控车床是一种用于车削加工的设备,能够实现工件的旋转加工,具有高精度和高效率的特点,适用于各种形状的零件加工,是精密零部件加工中不可或缺的设备。

4.磨床:磨床是一种用于磨削加工的设备,能够精确地修整工件的表面,提高加工精度和表面质量,是精密零部件加工中必不可少的设备之一。

5.电火花加工机:电火花加工机是一种利用电火花腐蚀工件表面的设备,能够实现零部件的微细加工和复杂形状加工,适用于精密零部件加工中的高难度加工任务。

精密零部件加工是一种高精度、高要求的机械加工方法,广泛应用于航空航天、汽车制造、电子设备、医疗器械等领域。这种加工方法主要用于加工形状复杂、尺寸精度高、表面光洁度要求较高的零部件,具有精度高、稳定性好、加工效率高等特点。精密零部件加工的加工精度一般可达到0.005毫米以下,能够满足各行业对于零部件精度要求的需求。

在加工过程中,需要严格控制加工工艺和加工参数,确保零部件的尺寸精度和表面质量。接着是表面处理阶段,通过磨削、抛光、喷涂等工艺,使零件表面达到要求的光洁度和防腐蚀性能。后是装配阶段,将精密零部件与其他零件组装在一起,形成完整的机械设备。