大连精密零部件加工是一项高度技术密集和要求严格的工艺,它在现代工业生产中具有非常重要的地位。只有不断提升技术水平,加强质量管理,才能更好地满足市场需求,推动工业进步。希望通过大家的共同努力,精密零部件加工在未来得到更好的发展和应用。

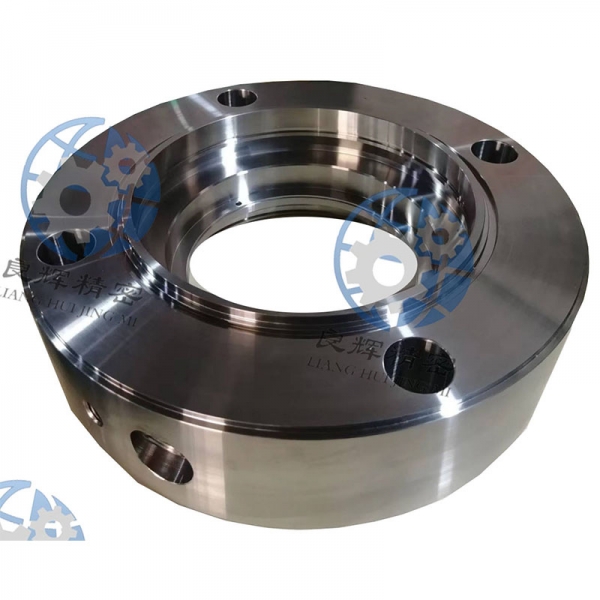

精密零部件加工的质量主要取决于加工设备、工艺和操作技术。制造商需要在设备调试、工艺优化和员工培训方面花费大量精力,以确保零部件加工的准确性和稳定性。精密零部件加工还涉及到质量控制和检测环节。制造商需要借助先进的检测设备和技术对零部件进行检测,以确保其尺寸和表面质量符合标准要求。同时,在加工过程中也要不断监控和调整,以保证产品的稳定性和可靠性。

如何选择适用于高精度大连零部件加工的切割工具?

材质选择:切割工具的材质直接影响零部件加工的精度和效率。通常情况下,硬度高、耐磨性好的材质更适合高精度加工。常见的切割工具材质包括高速钢、硬质合金、陶瓷等。

刀具几何参数:刀具的几何参数也是影响加工精度的重要因素。例如,切割刀的刃角、刃部结构、刃部形状等都会影响切削性能和加工精度。对于高精度加工,通常选择具有较小刃角和较大刃部强度的刀具。

切削参数:在选择切割工具时,需要考虑到切削参数的选择。切削速度、进给量、切削深度等参数的合理选择能够提高加工效率和加工精度。通常情况下,高精度零部件加工需要采用较小的切削量和较高的切削速度。

切削润滑:切割工具的切削润滑也是影响加工精度的重要因素。在高精度加工中,切削润滑能够减少摩擦力和热量的产生,降低切割工具的磨损,并提高加工精度。因此,在选择切割工具时,需要考虑到切削润滑的方式和效果。

切削稳定性:高精度零部件加工通常要求切割过程稳定,不产生振动和震动。因此,在选择切割工具时,需要注意切削稳定性和刚性。通常情况下,刚性好、切削稳定的切割工具更适合高精度加工。

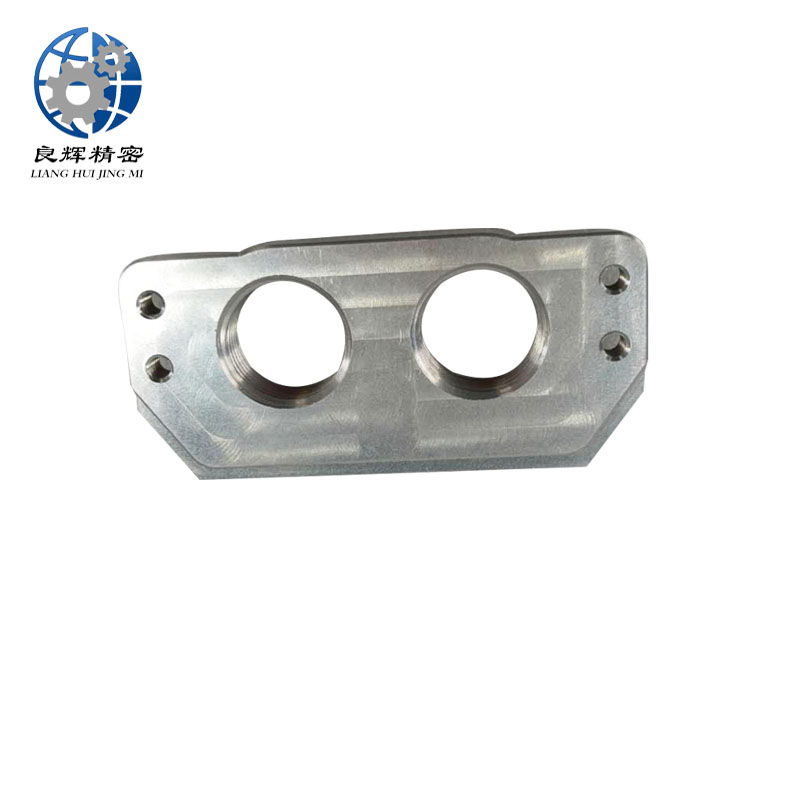

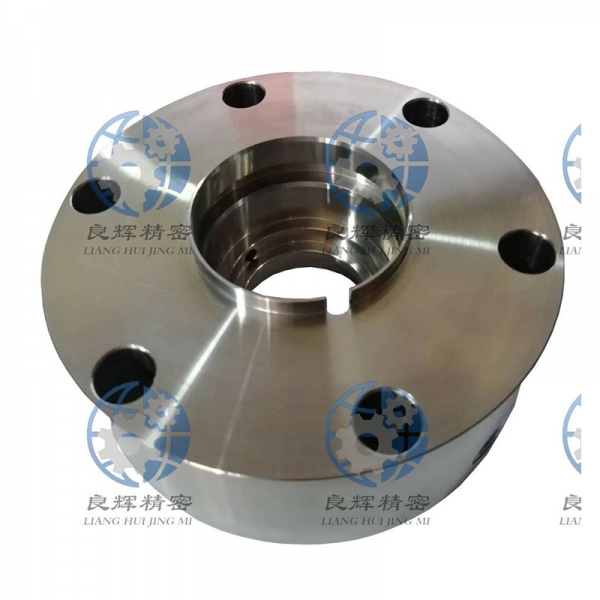

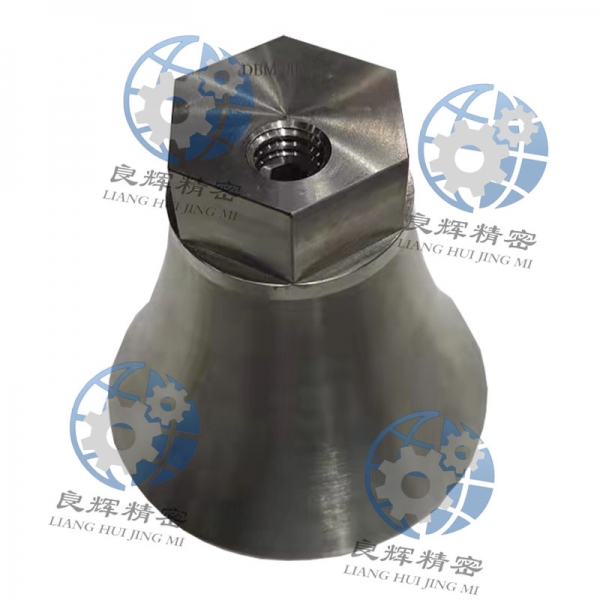

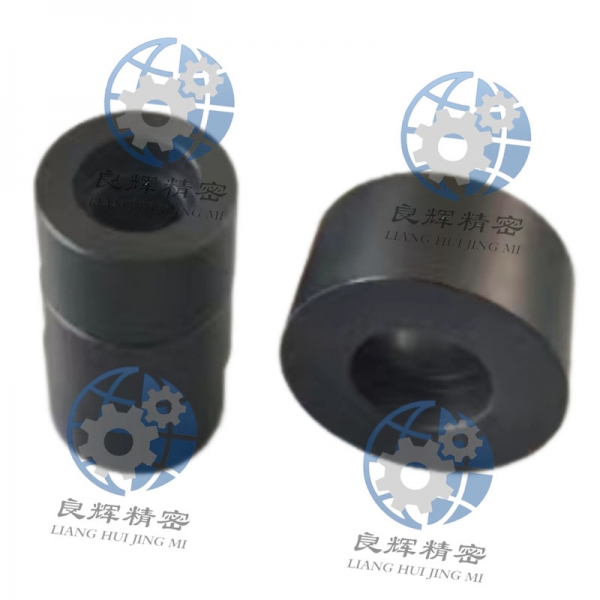

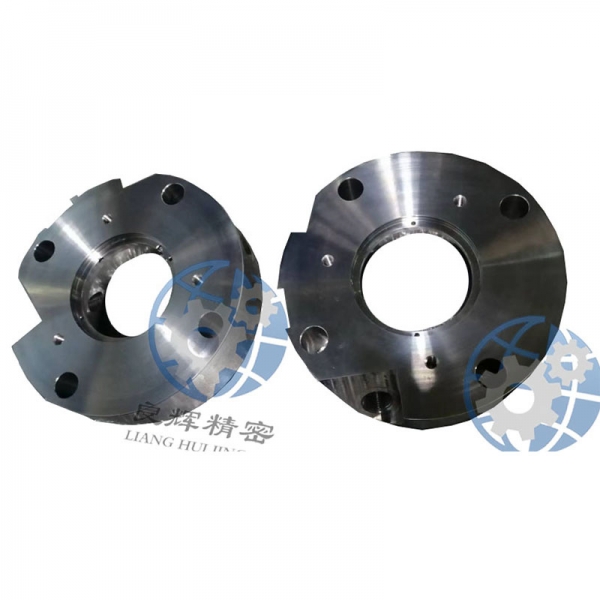

在精密零部件加工过程中,需要使用各种先进的加工设备和工具。例如,数控机床可以实现多种加工工艺,提高加工效率和精度;高精度的测量工具能够准确地检测零部件的尺寸和形状;超精密的磨削工具可以实现对零部件表面的高度光洁度和精度要求。

精密零部件加工通常包括数控加工、磨削、铣削、车削等工艺,通过这些工艺可以实现对零部件的高精度加工。在加工过程中,制造商需要根据客户的要求设计合适的工艺流程,并选择适当的材料和工具,以确保终产品符合需求。