大连精密零部件加工是一项高难度和高技术含量的制造过程,它对制造商的技术和管理水平提出了挑战。只有不断努力提高技术水平,保持质量和效率,才能在市场竞争中获得优势位置。精密零部件加工的质量主要取决于加工设备、工艺和操作技术。制造商需要在设备调试、工艺优化和员工培训方面花费大量精力,以确保零部件加工的准确性和稳定性。

精密零部件加工要求工匠具有高超的技术和经验。工匠需要掌握各种加工工艺和设备的操作方法,具备良好的眼力和手工技巧,能够准确地按照设计要求进行加工,并确保零部件的质量符合要求。

提升大连精密零部件加工质量的关键在哪里?

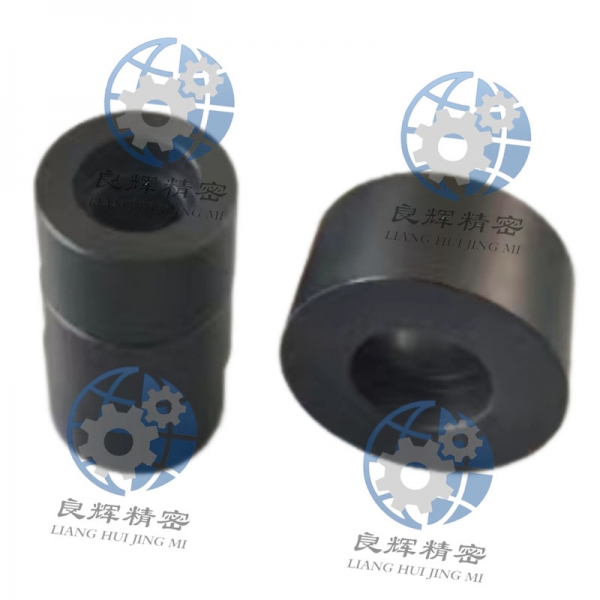

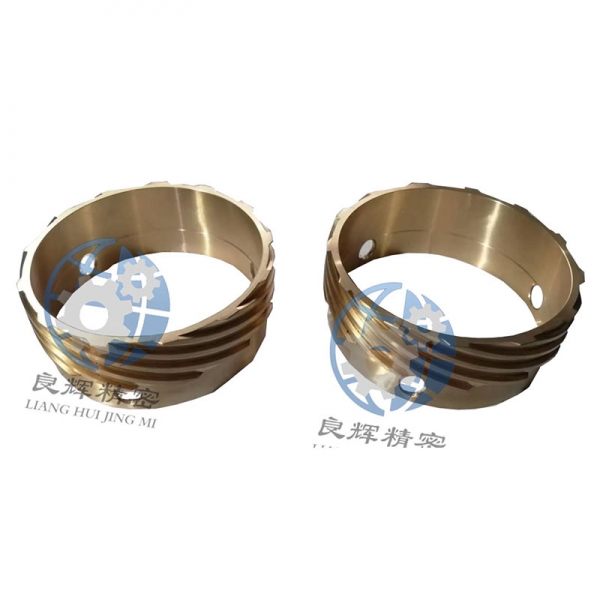

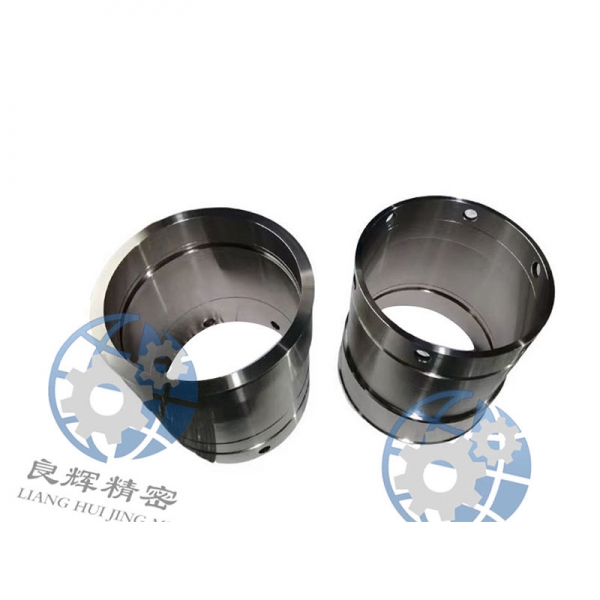

精密零部件加工的工艺技术是影响其质量的重要因素。精密零部件的加工工艺需要结合材料的性质和零件的要求,选用合适的加工方法和工艺参数,确保加工过程中的精度、表面质量和尺寸精度等要求得以满足。

其次,设备和工具是决定精密零部件加工质量的关键因素之一。现代制造业越来越倾向于数字化、智能化生产,精密零部件加工的设备和工具也需要具备高精度、高效率和高稳定性的特点,以确保加工质量的稳定性和可靠性。

再次,人才是提升精密零部件加工质量的重要保障。精密零部件加工需要具备专业知识和技能的操作人员,他们需要具备良好的技术素养和责任心,能够熟练操作设备和工具,保证加工过程中每一个环节都能得到严格控制。

另外,质量管理是保证精密零部件加工质量的重要手段。精密零部件加工过程中需要建立科学的质量管理体系,对加工过程中的每一个环节进行严格的控制和监督,及时发现和纠正问题,确保终产品的质量符合要求。

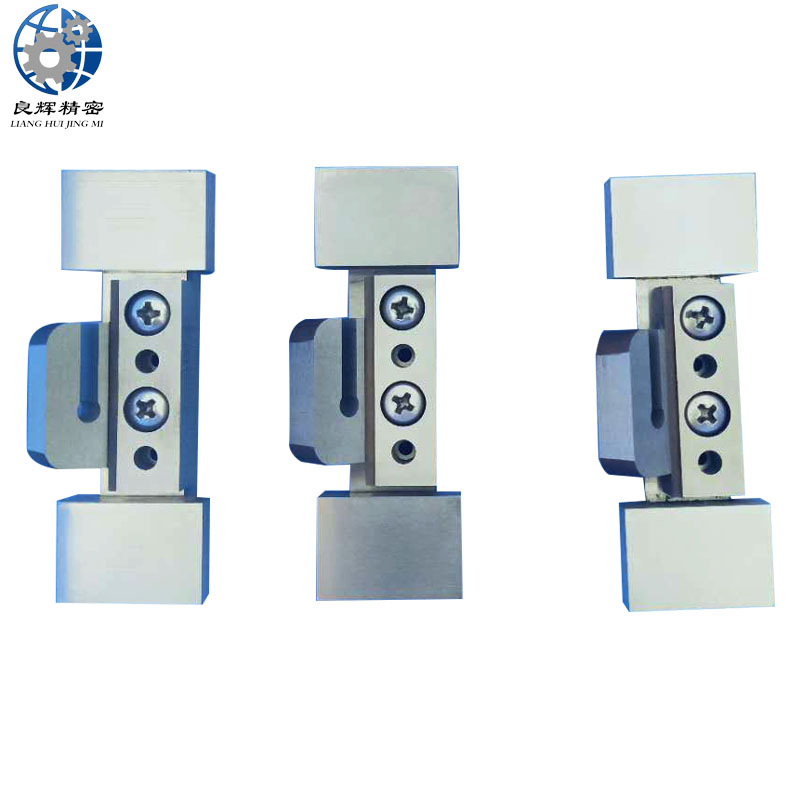

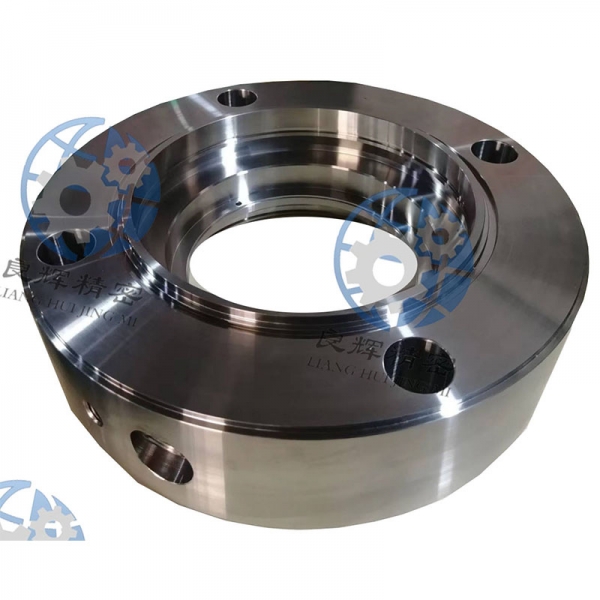

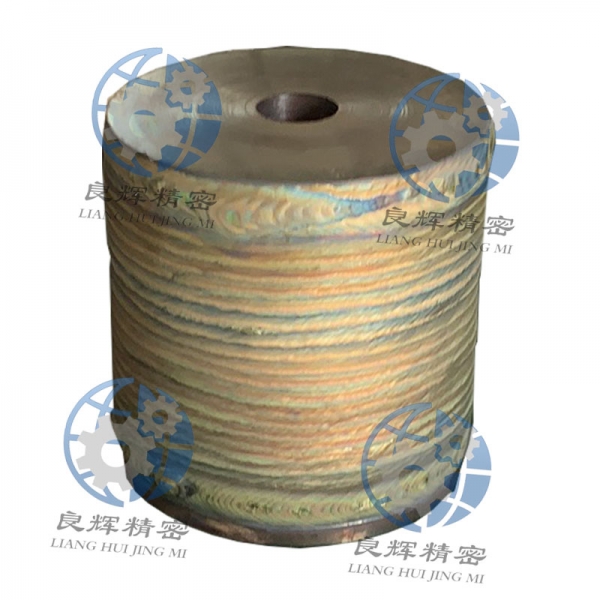

精密零部件加工的工艺流程包括设计、准备原材料、加工、质量检验等环节。设计是整个加工流程的第一步,需要根据零件的功能和使用要求确定形状、尺寸、材料等参数。准备原材料是保证零部件加工质量的重要环节,选用质量良好的原材料是保证零部件质量的主要条件。加工是整个加工流程的核心环节,通过钻孔、铣削、车削、磨削等技术对原材料进行加工,以实现所需的形状和尺寸。质量检验是确保精密零部件质量的关键环节,通过测量工具对零部件进行尺寸、形状、表面质量等方面的检测,以确保其达到设计要求。

在零部件加工过程中,通常会使用数控机床来进行精确的切削和加工。数控机床可以根据预先设定的程序来自动完成各种加工操作,如铣削、钻孔和螺纹加工等。这些机床具有高度的自动化和精确度,可以大大提高生产效率和产品质量。