操作员的精确编程对数控加工至关重要!

快盈V500 数控加工步骤内容:

快盈V500(1)分析研究产品的装配图和零件图。

(2)确定毛坯。

快盈V500(3)拟定工艺路线,选择定位基面。

(4)确定各工序所采用的设备。

(5)确定各工序所采用的刀具、夹具、量具和辅助工具。

快盈V500(6)确定各主要工序的技术要求及检验方法。

(7)确定各工序的加工余量,计算工序尺寸和公差。

(8)确定切削用量。

快盈V500操作者在调整工件坐标系时,应把基准点设在所有刀具物理(几何)长度以外,至少应在最长刀具的刀位点上。

对于工件安装图上的工件坐标系,操作者在数控加工机床上是通过设置机床坐标系偏移来获得的。在车床上, 可把基准点设在刀架旋转中心、基准刀具刀尖上或别的位置。如果不附加另外的运动,则编程员指令的零,即为刀架(机床)的基准点移动到偏程的零位置。此时, 若基准点设在刀架旋转中心,则刀架必与工件相撞。亦即,操作者在机床上设定一个基准点,并找到这一基准点与编程员设定的工件坐标系零点之间的尺寸,并把这一尺寸设为工件坐标系偏移。

快盈V500 在铣床上X、Y轴的基准点在主轴轴心线上。但是,Z轴的基准点,可以设在主轴端或在主轴端之外的某点上。若在主轴端,当指令为零时,主轴端将到达坐标系指定的零位置。 此时,主轴端的端面键将与工件相撞:若主轴上再装有刀具,则必与工件相撞。为保证不相撞,则Z轴上的基准点应设在所有刀具长度之外。即使不附加别的运动, 基准点也不会撞工件。为保证不相撞,则机床上的基准点不但应设在刀架之外,还应设在所有刀具之外。这样即使刀架上装有刀具时, 基准点也不会与工件相撞。

操作者在调整刀具长度偏置时,应保证其偏置值为负值。

编程员在指令刀具长度补偿时,车削用T代码指令,而铣削用G43指令,即把刀具长度偏置值加到指令值上。在机床坐标轴的方向上,规定刀具远离工件的运动方向 为正,刀具移近工件的方向为负。操作者把刀偏值调整为负值,是指令刀具移向工件。 为使刀具偏置值为负值,则在规定机床上的基准点时,必须设在所有刀具长度之外,至少应在基准刀具的刀位(尖)点上。取消刀具长度偏置(补偿)时,应使刀具在工件之外。程序中指令刀具向工件趋近时,除了指令值之外,还要附加刀具的偏置值,这 个附加的值是移向工件的。此时,万一此值被疏漏,刀具就不会到达目标点。

快盈V500 有时,在加工中间要取消刀具长度偏置。例如,在加工中心上, 若发出G28、G30和G27指令时,机床返回换刀点进行自动换刀。为保证准确到达换刀位置,在指令中要取消刀具长度偏置,如G30Z-G49:其中,Z —为刀具移动的中间点。在编程时,刀具长度一般并未确定,如果指令的值不足以使刀尖远离工件,则将出现危险。此时,应采用增量值编程,让增量值大于所有的刀具长度补偿值。 如刀具长度补偿值为200mm,指令G30G49G91Z200.0。若按照前面所建议的方法设定机床上的基准点和调整刀具长度偏置(补偿)的话,只要指令点在工件之外,则刀尖必定远离工件。刀具在到达中间点时要取消刀具长度补偿。这个中间点若是选得不妥,则刀具刀尖可能并未离开工件,或者反而移向工件,此时就可能发生事故。

快盈V500 刀具号与刀具补偿号要便于核对。

快盈V500 刀具号用T代码指令,其补偿号由操作者在系统偏置数据区内设定。为了便于核对和设定,除了特殊用途外,车削系统的刀具号与补偿号最好相同,例如:T11或T101等。即1号刀具用1号补偿值。铣削系统用T1调用刀具,用 H1调用刀具长度补偿值,用D21调用刀具半径补偿值(如果刀具少于20把时)。即1号刀具用1号长度补偿值,用21号半径补偿值,便于编程和设定操作, 也便于记忆,以减小出错机率。车削系统用T代码加2位数或4位数,其中,高位数指令刀具号,低位数指令刀具补偿号。在铣削 系统中由T代码指令刀具号,由H代码指令刀具长度补偿,用D代码指令刀具补偿半径,且H和D代码用的是同一组数据,刀具号与补偿号之间是互相独立的,编程 员可自主指定。轮廓铣削时,要使刀具离开工件轮廓表面后再抬刀。轮廓铣削时,使刀具离开工件轮廓表面后再抬刀,除了不在轮廓上留下刀痕外,也可养成良好的习惯,以免在其它情况下造成事故。

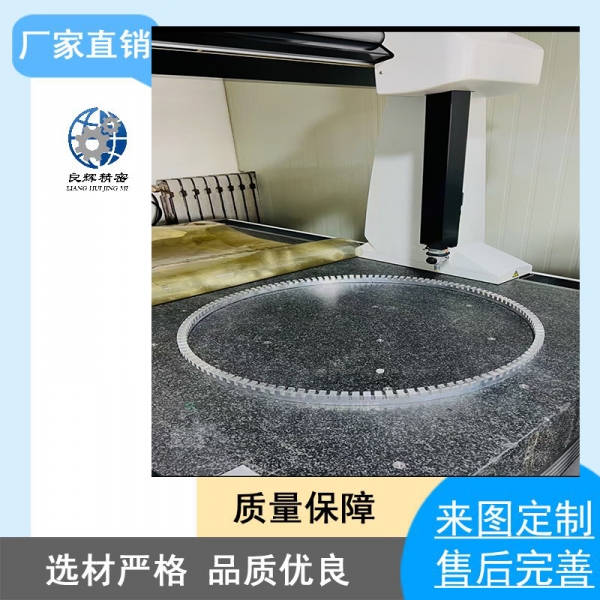

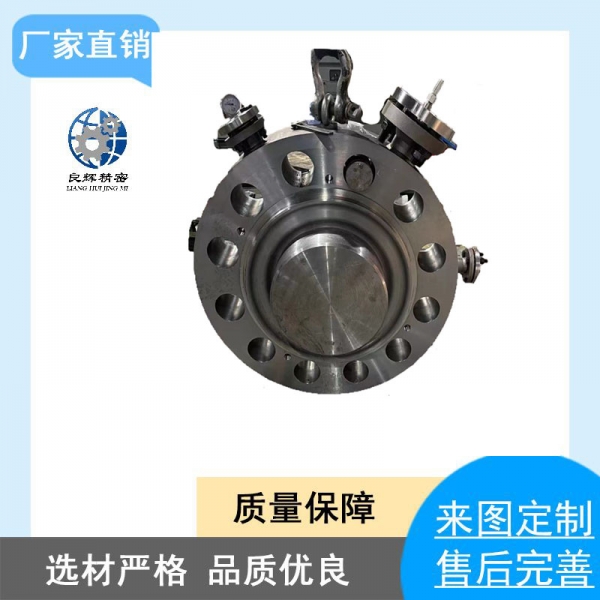

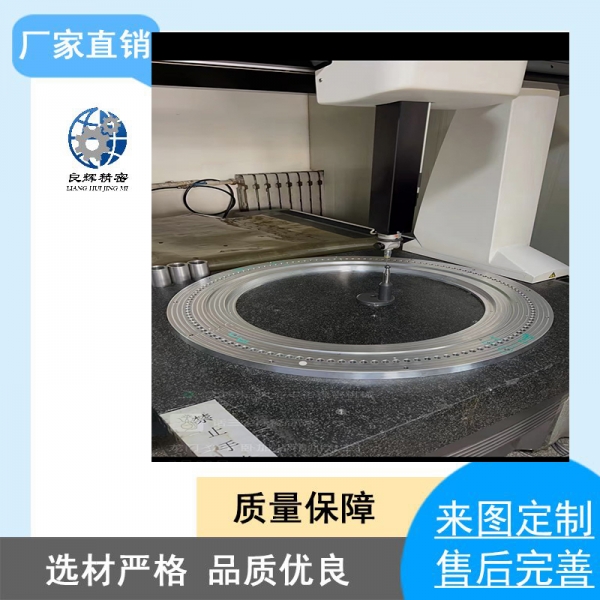

大连数控加工厂,承接各种机械加工,精密零部件加工,机械零部件加工,铸造机械加工等,我们拥有一流的服务和高品质的设备,为您的产品带来高品质的产出,您有任何机械加工的产品可以给我们致电,电话:13940879507

快盈V500