大连机械加工技术的发展也带动了加工设备的不断完善和更新。数控机床、加工中心、磨床、车床等各种机械设备逐渐成为工业生产中的重要工具。同时,机械加工行业也不断涌现出各种技术创新,如超高速切削技术、五轴加工技术等,进一步提高了加工效率和加工质量。

随着科技的不断进步,对机械加工零件的精度要求越来越高。机械加工将不断提高加工精度,以满足高端装备制造的需求。例如,纳米加工技术的发展将使机械加工的精度达到纳米级别,为制造超精密零件提供了可能。

大连机械加工有哪些不同的加工顺序?

一、一般加工顺序原则

先粗后精:

先安排粗加工工序,切除大部分加工余量,使工件接近要求的形状和尺寸。粗加工时,加工精度要求不高,但切削力较大,可以快速去除材料。

然后进行半精加工和精加工,逐步提高加工精度和表面质量。精加工时,切削力较小,主要是为了获得高精度的尺寸和良好的表面粗糙度。

例如,加工一个轴类零件,先进行粗车,去除大部分余量,然后进行半精车和精车,后进行磨削等精加工工序,以达到所需的尺寸精度和表面粗糙度。

先主后次:

先加工主要表面,即零件上与工作性能直接相关的表面,如配合表面、工作表面等。这些表面的加工精度和表面质量要求较高,需要优先保证。

后加工次要表面,如非配合表面、倒角、退刀槽等。次要表面的加工精度要求相对较低,可以在主要表面加工完成后进行。

例如,加工一个箱体零件,先加工箱体的轴承孔等主要表面,然后再加工箱体的端面、螺纹孔等次要表面。

先面后孔:

对于有平面和孔的零件,一般先加工平面,再加工孔。因为平面的加工精度相对容易保证,而且先加工平面可以为孔的加工提供稳定的定位基准。

如果先加工孔,再加工平面,由于孔的精度较高,加工平面时可能会破坏孔的精度,同时也难以保证平面与孔的位置精度。

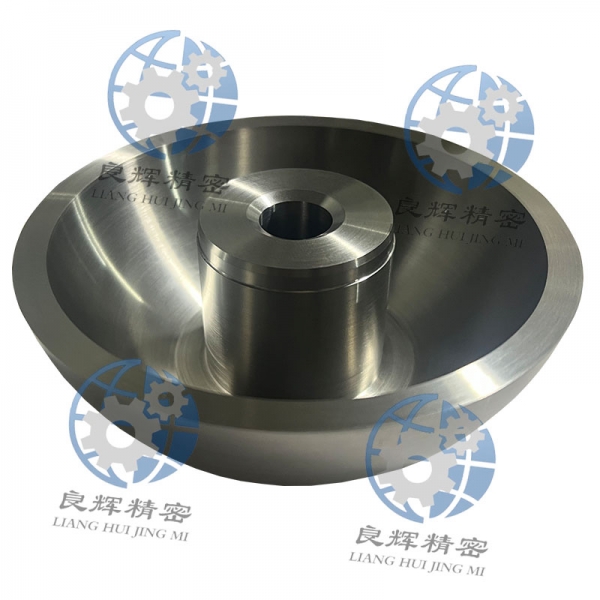

例如,加工一个法兰盘零件,先加工法兰盘的端面,然后再加工法兰盘上的孔。

先基准后其他:

在加工过程中,先加工出用作定位基准的表面,然后再以这些基准表面为定位基准,加工其他表面。基准表面的加工精度直接影响到其他表面的加工精度,因此需要优先保证。

例如,加工一个轴类零件,先加工轴的两端中心孔,作为后续加工的定位基准,然后再加工轴的外圆表面等。

二、不同类型零件的加工顺序

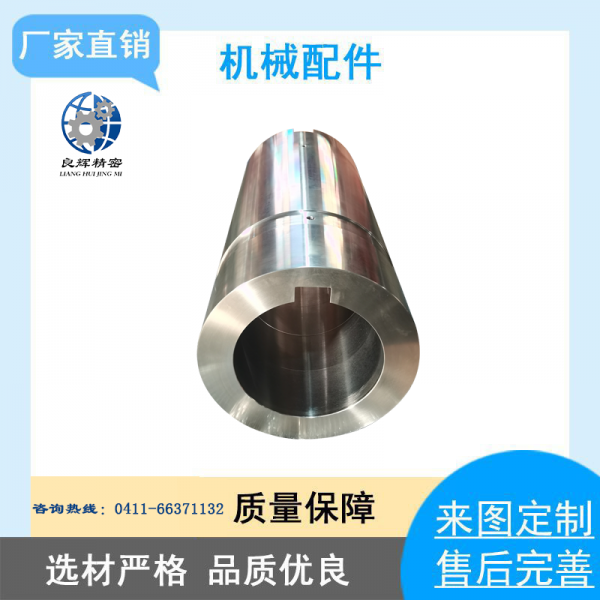

轴类零件:

一般的加工顺序为:备料→锻造→正火→粗加工→调质→半精加工→淬火→粗磨→低温时效→精磨。

对于精度要求较高的轴类零件,还可以增加超精加工等工序。

箱体类零件:

加工顺序通常为:铸造→时效→划线→粗加工→半精加工→精加工。

其中,粗加工主要包括平面加工和孔系加工的粗加工;半精加工主要是对平面和孔进行半精加工,为精加工做准备;精加工则是保证箱体的尺寸精度、形状精度和表面粗糙度。

齿轮类零件:

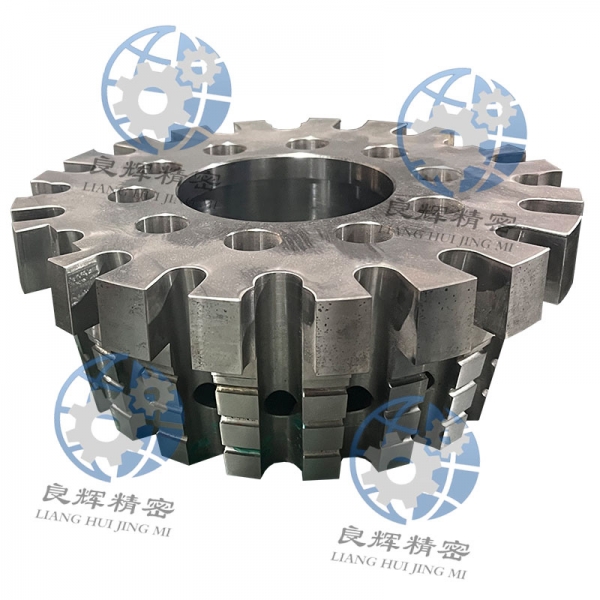

对于圆柱齿轮,加工顺序一般为:下料→锻造→正火→粗加工→调质→半精加工→齿面粗加工→齿面淬火→齿面精加工。

对于锥齿轮,加工顺序可能会有所不同,需要根据具体情况进行调整。

三、特殊情况的加工顺序调整

复杂零件:

对于结构复杂、加工难度大的零件,需要根据具体情况进行加工顺序的调整。可以采用分阶段加工、多工位加工等方法,以提高加工效率和保证加工精度。

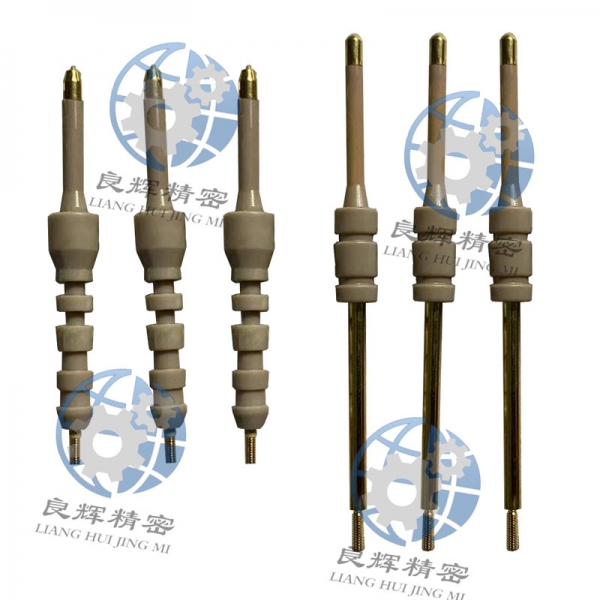

例如,对于一个具有复杂曲面的零件,可以先进行粗加工,然后采用电火花加工、数控铣削等特种加工方法进行精加工。

高精度零件:

对于精度要求很高的零件,加工顺序的安排需要更加严格。可能需要采用多次加工、反复测量等方法,以确保零件的精度。

例如,加工一个高精度的光学零件,可能需要经过多次研磨、抛光等工序,每一道工序都需要进行严格的检测和调整。

机械加工的主要过程包括车削、铣削、钻削、磨削等。车削是通过旋转的工件进行切削加工,铣削是通过刀具在工件上做直线或曲线运动进行切削加工,钻削是通过钻头对工件进行孔加工,磨削是用砂轮对工件进行精密加工。

模具是工业生产的重要基础装备,机械加工在模具制造中起着关键作用。模具制造需要高精度的加工设备和技术,以保证模具的精度和质量。例如,注塑模具的加工需要使用高精度的电火花加工机床和数控加工中心,以保证模具的形状和尺寸精度。